おはようございます!マネジメントオフィスいまむらの今村敦剛です。

仕事で何か間違いや問題が起きたときに、それを直すための対策のことを「是正処置」といいます。「是正処置」について、どんなやり方をするべきなのか、よい是正処置とはどういうものなのかについて解説します。

動画でも解説しています(無料・登録不要)

前回の記事はこちら

-

-

はじめての是正処置 問題の再発防止はこう考えればうまくいく!(1)

おはようございます!マネジメントオフィスいまむらの今村敦剛です。 仕事で何か間違いや問題が起きたときに、それを直すための対策のことを「是正処置」といいます。「是正処置」について、どんなやり方をするべき ...

-

-

はじめての是正処置 問題の再発防止はこう考えればうまくいく!(2)

おはようございます!マネジメントオフィスいまむらの今村敦剛です。 仕事で何か間違いや問題が起きたときに、それを直すための対策のことを「是正処置」といいます。「是正処置」について、どんなやり方をするべき ...

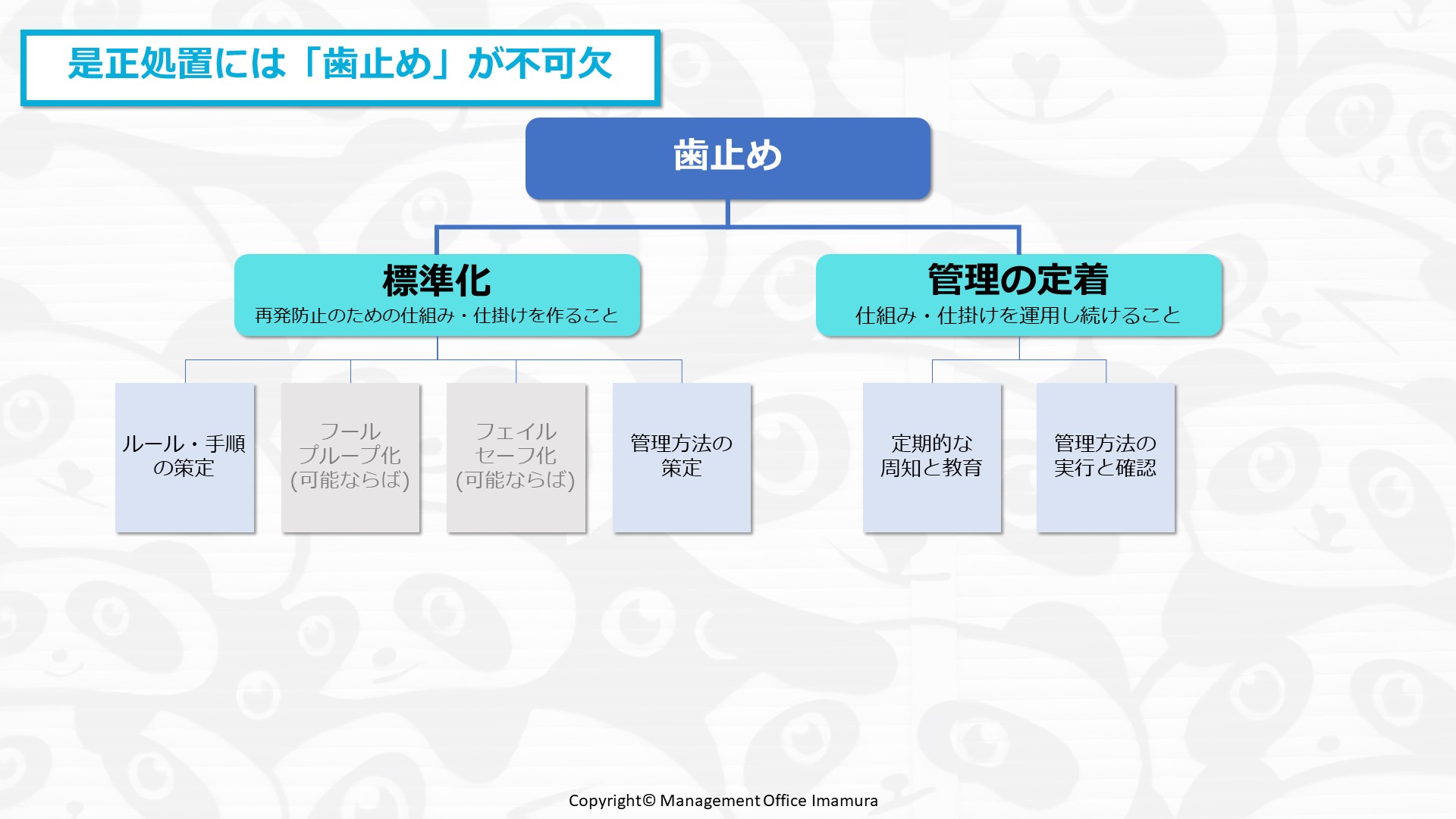

是正処置の要「歯止め」とは何か

是正処置は問題の再発を防ぐための「歯止め」が重要なんですが、「歯止め」になっていない是正処置がとても多く見られます。

改めて「歯止め」とは何かを説明しますが、歯止めは「標準化」と「管理の定着」を両方やることで実現できます。標準化とは、再発防止のための仕組み・仕掛けを作ることです。一方、管理の定着というのは仕組み・仕掛けを運用し続けることを言います。両方ともやらないとダメなんですね。

標準化は4つのカテゴリーに分けられます。ルールや手順の策定は、是正処置を具体的なルールや手順として定めることです。フールプループ化とは、うっかりミスを防ぐような仕掛けを作ることです。フェイルセーフ化とは、問題が起きた時に緊急停止をするとか、バックアップを働かせるような仕掛けを作ることです。そして管理方法の策定は、改善効果を維持し、よい状態が継続するための管理方法を決めることです。例えば、ルールや手順が守られているかどうかを、チェックリストに基づいて現場長や工場長が確認する、といった方法を決めることです。

また、管理の定着にも2つのカテゴリーがあります。定期的な周知・教育では、朝礼や終礼の時間を利用したり、教育の時間を設けたりして、標準化したルールや手順を従業員に周知・教育することです。これは一度だけではなく、定期的にやらないと、効果がでません。そして管理方法の実行と確認は、標準化の中で決めた管理方法を実行し、効果が出ているかを確認することです。効果が出ているかどうかは、例えばグラフやチャートを作って確認をしたり、職場巡回をしたり、従業員からの意見収集などをして、是正処置が現場で実行されているか、効果を生んでいるかを確認し、問題があるようならば改善をします。

ここに書かれていることは全て実行しなければ「歯止め」ができている、とは言えないかなと思います。

歯止めの効いている是正処置の例

最後に、歯止めの効いている是正処置の例をご紹介しましょう。

「ノギスの校正期限が過ぎているのに校正してない」という不適合があったとします。この不適合の根本原因を「計測機器の校正期限を確認する仕組みや場がない」と分析しました。

これに対してどのような歯止めが考えられるでしょうか?まずルール・手順の策定として「毎月の品質会議でその月に校正が必要な機器を確認するというルールを作ります。またフールプループ化として「備品管理クラウドを使い、校正期限2ヶ月前に自動的にアラームを出す」という仕掛けを導入します。管理方法として「品質会議の議事録にチェック欄を設けて、課長が会議の都度チェックする」という決まりを作ります。

続いて管理の定着です。定期的な周知と教育として「新入課員配属時と毎年10月に計測機器の管理ルールを教育する」ことにしました。そして管理方法の実行と確認ですが、「品質会議議事録にチェックがされているかを内部監査時に確認します。また計測機器の校正実施率を監視」します。どうでしょうか。ここまでやれば、もう二度と校正期限を忘れることはなくなりそうですよね。

是正処置にはもちろん原因分析も重要

はい、というわけで3回にわたり「はじめての是正処置 問題の再発防止はこう考えればうまくいく!」というテーマでお話しましたがいかがだったでしょうか。

今回の連載では是正処置の考え方をお話しましたが、よい是正処置を考えるためには、よい原因分析をすることももちろん重要です。原因分析についても別の動画で解説をしていますので、ぜひ参考にしてください。