おはようございます!マネジメントオフィスいまむらの今村敦剛です。

5S活動や現場改善のネタに困ってませんか?2回にわたり「5Sのネタとして安全の見える化をしよう!」というテーマでお話をしたいと思います。実際の現場の事例を紹介しますので、5Sや改善活動のネタとして、是非参考にしてください。

動画でも解説しています(無料・登録不要)

5Sの基本

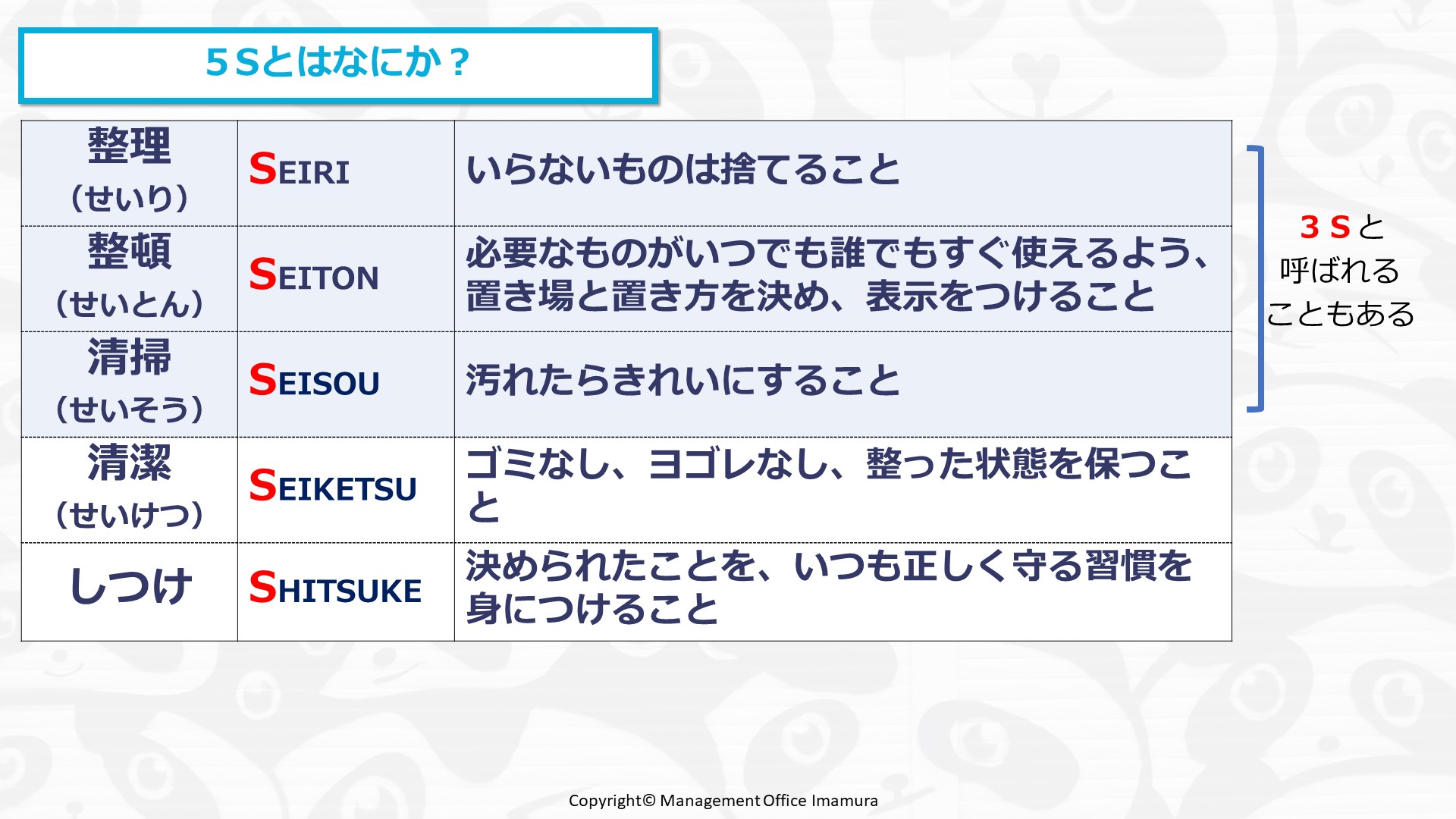

まずは5Sの基本をおさらいしましょう。5Sとは、整理、整頓、清掃、清潔、しつけのことです。

この5つの言葉をローマ字で示すと、すべてSから始まります。この5つのSから始まる整理、整頓、清掃、清潔、しつけをまとめて「5S」と呼びます。それぞれ異なる意味があります。

整理とは、不要なものを捨てることを指します。

整頓とは、必要なものがすぐに使えるように、置き場と置き方を決めて表示をつけることを指します。つまり整理は捨てること、整頓は置き場を決めてきちんと置くこと、と覚えるとよいでしょう。

清掃は、汚れたらきれいにすることです。

清潔とは、ゴミや汚れがない状態を保つことを意味します。整理、整頓、清掃を継続すること、ともいえますね。

最後に「しつけ」ですが、これは決められたことをいつも正しく守る習慣を身につけることを意味します。

世の中には5Sと呼ぶ会社もあれば、3Sと呼ぶ会社もあります。3Sは、整理、整頓、清掃のことです。3Sと言っても、清潔やしつけをないがしろにしているわけではありません。整理、整頓、清掃を徹底すれば、その結果として清潔やしつけも実現できるんだ、とみなしているんですね。

会社によっては、6Sや7Sと呼ぶところもあります。習慣や作法、洗浄、安全(セーフティ)などを加えていますが、どの会社でも5Sまたは3Sは必ず含んでいますので、ここに書いていることが基本ですね。

設備点検時の札や錠前置き場(ロックアウト・タグアウト関連)

では、「5Sでできる安全の見える化事例」を紹介します。最初の事例は、設備点検時の札や錠前置き場です。

労働安全衛生規則では、設備の点検や清掃をする時に、リスクがある場合、設備を完全に停めて、電源やスイッチに錠を掛け、表示札を付けて作業をしなさい、と言っています。(安全衛生規則第107条2項)

そうしないと、点検中に誰かがスイッチを入れて機械が動き、人が巻き込まれる危険があるからですね。そのために錠前や表示札を使うんですが、それらの置き場をこのように作ります。これを設備の横に置くと、点検や修理の時に、すぐ見つけられて便利ですよね。錠前や札が見当たらないから、札なしで点検作業やっちゃおうか、といった事態も防げそうです。

さらに、置き場には、錠前や表示札の形状を縁取ったものを書いておくと、点検後、この置き場に戻すときに便利です。この事例は、置き場を決める改善なので、5Sの「整頓」に該当します。

フォークリフト技能講習修了証置き場

続いての事例です。荷受場や出荷場でフォークリフトを使っている製造業も多いと思いますが、法律では、フォークリフト運転者はフォークリフト技能講習修了証を携帯することが義務付けられています。(労働安全衛生法第61条3項)

通常、修了証は作業着のポケットに入れているというケースが多いと思いますが、以下のような表示と、ビニールポケットなどを使った修了証入れを作り、これを車体に貼るようにします。これにより、修了証を落とす心配がなくなる上、無資格者がフォークリフトを運転するのを防げます。

これは置き場を決める改善なので、5Sの「整頓」に該当します。

次回も5つほど事例を紹介します。