おはようございます!マネジメントオフィスいまむらの今村敦剛です。

ISO9001の規格を読むと、いろんなところに「変更」という言葉が出てきます。こうした「変更」は、どのように理解するべきでしょうか。そして「変更」をどのように内部監査すべきでしょうか。今回は、「運用の変更」について解説します。

動画でも解説しています(無料・登録不要)

これまでの記事はこちら

-

-

【内部監査レベルアップ講座】"品質マネジメントシステムの変更"と"変更"を内部監査する(1)

おはようございます!マネジメントオフィスいまむらの今村敦剛です。 ISO9001の規格を読むと、いろんなところに「変更」という言葉が出てきます。こうした「変更」は、どのように理解するべきでしょうか。そ ...

-

-

【内部監査レベルアップ講座】"品質マネジメントシステムの変更"と"変更"を内部監査する(2)

おはようございます!マネジメントオフィスいまむらの今村敦剛です。 ISO9001の規格を読むと、いろんなところに「変更」という言葉が出てきます。こうした「変更」は、どのように理解するべきでしょうか。そ ...

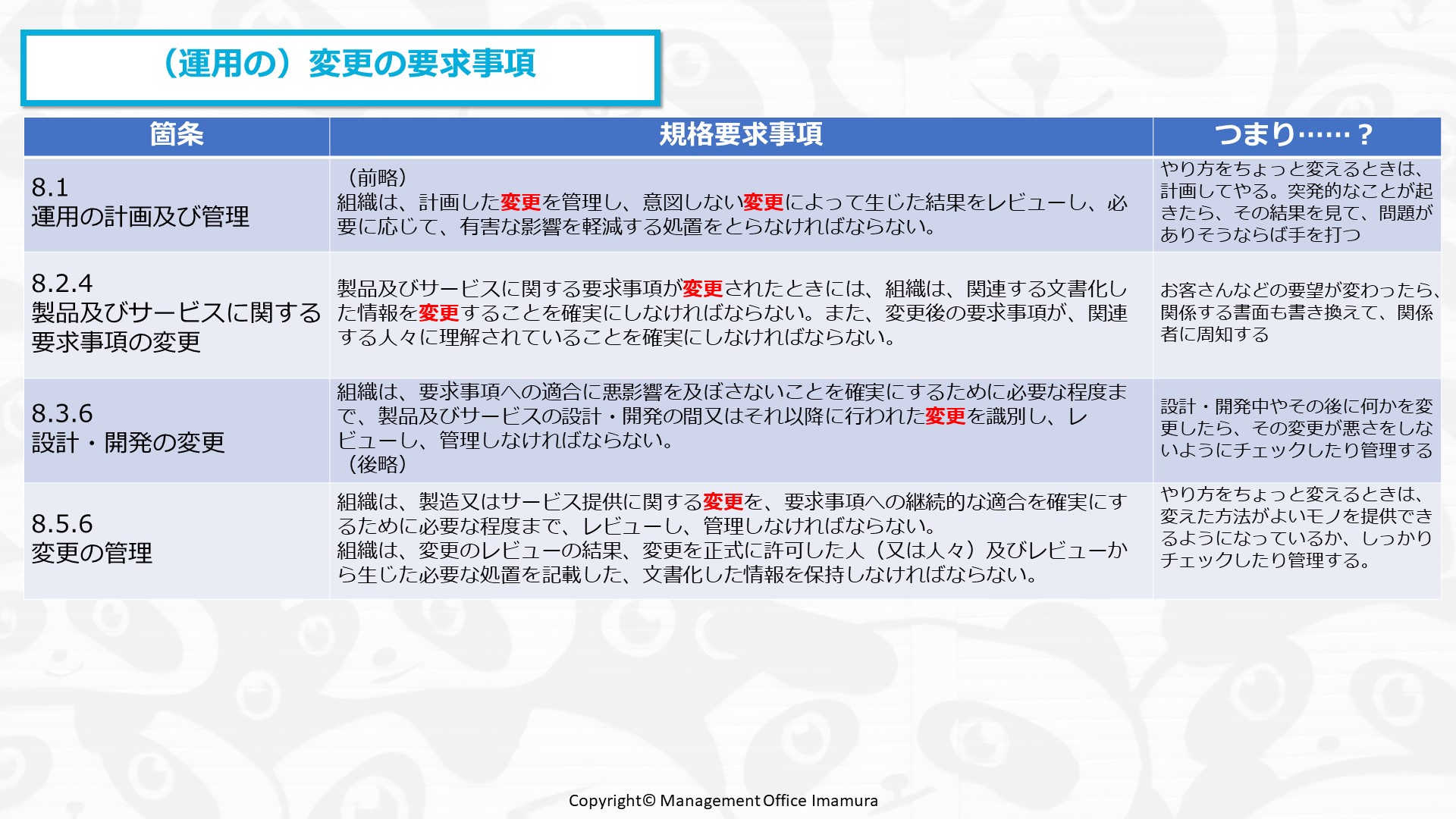

(運用の)変更の要求事項

では、規格がいう「運用の変更」に関する要求事項を詳しく見ていきましょう。このテーマに関して規格が触れているのは、主に箇条8にある4つのポイントです。

8.1では、変更を行う際には計画を立て、実行するよう指示しています。また、突発的な出来事が発生した場合、その結果を見て問題があるようであれば対応策を講じることが求められています。8.2.4では、顧客などの要望に変化があった場合、関連する書類を更新し、関係者に周知することが必要だとされています。8.3.6では、設計・開発の最中、またはその後に何かを変更した場合、その変更が問題を引き起こさないように注意深くチェックし、適切に管理することが求められています。そして、8.5.6では、実施する変更が問題を起こさないように、、変更後の方法をしっかりチェックし、管理することが指示されています。

ここでも規格は、「一般的な変更の場合でも、適切にやりなさい」くらいのことしか言っていません。せいぜい規格から読み取れるのは、計画的に行える変更についてはその計画を適切に実行しているか、突発的な出来事についても適切に対応しているか、程度のことです。これでは、一般的な変更に関する内部監査を具体的にイメージするのは難しいですよね。ですので、一般的な変更についての具体的な例を挙げながら、内部監査を行う方法についても説明していきたいと思います。

(運用の)変更の例と内部監査のポイント(計画されていた場合)

一般的な変更の例として、「設備が故障し、別の設備で加工を行った」というケースを考えてみましょう。まずはこの変更があらかじめ計画され、予見されていた場合を想定します。

計画されていれば、「設備の故障」はリスクとして特定され、分析されている可能性があります。リスクが分析されていた場合、そのリスクへの取組として、作業手順書やチェックリストが用意されていたかもしれません。これらが変更に対する計画の一部を形成します。そして設備故障が発生した場合、事前にリスク分析を行っているため、「あらかじめ決めた変更案で対応しよう」と、しかるべき人が判断をします。その際、判断を下した人や処置の内容を「変更承認書」に記録します。そして、変更への対応を行います。変更によって生じた結果…例えば初品の仕上がりは、事前に決められた検査基準書や成績書に従って確認されます。変更への対応後は、計画された取り組みで問題がなかったか、改善の余地があるか、またはリスクレベルの見直しが必要かなどを検討します。これにより、品質マネジメントシステムの変更に比べて関連するプロセスが限定的であることがわかります。

このケースでの内部監査の方法としては、まず現場での変更への対応が、事前に計画された手順や管理に従って適切に実行されたかを記録を見て確認するということが考えられます。そして8.5.6で求められるように、変更を正式に承認した人や変更後の処置の内容に関する記録の確認も重要です。また、変更への対応後に手順や管理方法が適切だったか、見直しが行われたかどうかを確認することも有効ですね。

(運用の)変更の例と内部監査のポイント(突発的な場合)

次に、設備が突発的に故障し、その対処方法があらかじめ計画されていなかったケースを考えてみましょう。

このような場合、予期せずに設備故障が発生したら、対処方法を即座に考えなければなりません。しかるべき人が、様々な選択肢を検討した結果、「別の設備で加工しよう」という変更案を出しました。変更案を実行する前に、この方法で顧客の求める品質の製品が作れるかどうかを確認する必要があります。たぶん大丈夫だろうと思われましたが、念のため、別の設備での加工した後は、検査をより厚くして、顧客の図面通りに加工されていることを徹底的に確認することにしました。

この変更案が決定された際、その決定者と処置の内容を「変更承認書」に記録して、変更に対応します。変更によって生じた結果、すなわち新しい設備で加工した製品(初期流動品)の仕上がりも、細かくチェックします。この変更対応が終わった後、今回の故障を教訓にして、仕組みを改善します。具体的には、このようなリスクを新たに認識して、リスクの程度を分析し、作業手順書やチェックリストを作成して対策を講じることで、今後の備えを強化します。次に同様の設備故障が発生した場合は、先程見た「計画されたケース」の流れに従って対応することになるでしょう。

このようなケースを内部監査するポイントとしては、まず変更を正式に承認した人や、変更後の処置内容に関する記録を確認します。さらに、変更によって生じた結果……この例では変更後の検査方法や検査結果に問題なかったかを確認することも重要です。また、検査結果だけでなく、納品後の顧客の反応や、変更によるコストの増加までもレビューしたかどうか、内部監査で確認することができそうです。最後に、この突発的な変更を教訓として、次に同様の事態が発生した際の備えとして、リスク分析や現場での運用への取り組みが適切に行われているかを確認します。