おはようございます!マネジメントオフィスいまむらの今村敦剛です。

製造業でよく取り上げられる「4M変更管理」を解説します。3回目(最終回)の今回は、4M変更管理をどのように進めればよいか、その流れ・プロセスを解説します。

スポンサーリンク

これまでの記事はこちら

-

-

【初心者向け】4M変更管理 なにはともあれ基礎のキソ(1)

おはようございます!マネジメントオフィスいまむらの今村敦剛です。 製造業でよく取り上げられる「4M変更管理」を解説します。初回の今回は、4M変更管理とは何なのかを簡単に説明します。 もくじ Toggl ...

続きを見る

-

-

【初心者向け】4M変更管理 なにはともあれ基礎のキソ(2)

おはようございます!マネジメントオフィスいまむらの今村敦剛です。 製造業でよく取り上げられる「4M変更管理」を解説します。2回目の今回は、変更管理の対象を洗い出すための切り口である「4M」について、も ...

続きを見る

動画でも解説しています(無料・登録不要)

4M変更管理をどのように進めればよいか(身近なカレーづくりでの例)

では、4M変更管理では、どのようなことを具体的にするのかを、例を使って説明をしましょう。まずは、わかりやすいように、身近なカレー作りでの例を使って説明をします。

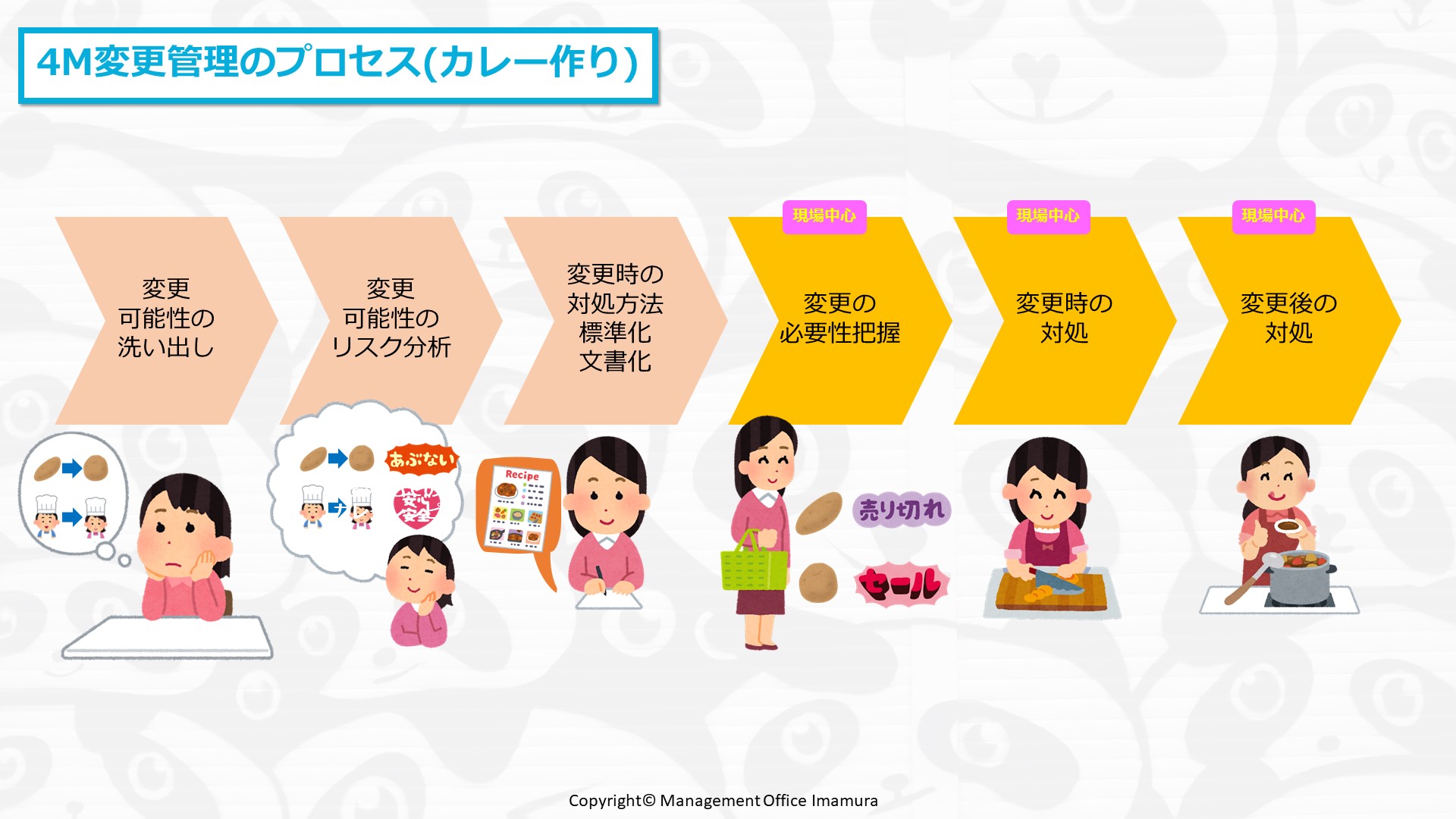

以下の図は、4M変更管理の大まかな流れを示したものです。この6ステップで、変更管理をやっていきます。前の3ステップは、主に管理者などが行うステップで、後半の3ステップは、現場中心で行われるステップと考えるとわかりやすいです。

最初は「変更可能性」の洗い出しです。先程説明をした4Mの切り口で、どのような変更が起こりうるかを洗い出します。カレーを作ることで例えると、材料であるじゃがいもをメークインから男爵に変えることや、調理をする人が変わることなどがあるでしょう。もちろん、これだけじゃなく、ほかにもあるでしょうけど、例なので2つだけにとどめておきます。

続いて変更可能性のリスク分析をします。前のステップで変更可能性を洗い出しましたが、すべての可能性に対してまんべんなく手を打つのは、時間やコストの面でも大変です。そこで、変更可能性の重要さ…つまりリスクに応じて、どこに注力をするのかを選びます。リスクはどうやって算出するかというと、一般的な方法だと発生頻度と品質への影響を点数化して、その点数の掛け算で計算します。例えば、その変更が10年に1回くらいしか起きないなら1点、1年に1回起きるなら2点、1ヶ月に1回起きるなら3点、という感じで具体的な点数をつけるわけです。また、製品の質への影響に関しても同様に、大きさによって点数をつけて、掛け算をします。その結果、カレー作りにおいては、材料の変更(メークインから男爵への変更)のリスクが高い、という結論になりました。

どの変更可能性に対して手を打つかが決まったので、次に変更が実際に必要となったときの対処方法を、標準化し、文書化します。カレー作りの例でいうと、メークインが手に入らず、男爵イモでカレーを作る場合のレシピを作るわけですね。男爵イモはメークインと比べて煮崩れしやすいので、メークインよりも大きく切るという調理方法がとられて、それがレシピに落とし込まれます。

次のステップは変更の必要性把握です。要は「変更が必要だ」と気づくことですね。せっかく事前に変更時の対処方法まで決めたのに、「いまが変更すべきときだ!」と気づかなければ意味はありません。「たまたま気づいた」というのも、危ういですよね。そこで「いまが変更すべきときだ!」ということを、どうやって知るか、というのがこのステップです。カレー作りでいうと、スーパーに買い物にいって、メークインが売り切れだったことがわかったら、その時点でカレーの作り方を変更しなければならないことに気づきますよね。

変更の必要性がわかったら、実際に変更をします。カレー作りの例では、事前に作った男爵イモでのカレーレシピに基づいて、カレーを作ります。

そして最後、変更後の対処です。いつもと違う材料で、いつもと違う作り方をしたわけですから、この作り方で、カレーが美味しくできたかどうかをチェックします。ただチェックするだけではなく、この場合は、じゃがいもが煮崩れしていないかという、変更にまつわるポイントに重点を置いて、チェックをすることになるでしょう。

4M変更管理をどのように進めればよいか(製造業での一般的な例)

わかりやすいようにカレー作りという例を使って説明しましたが、実際の製造業での一般的な例も紹介しましょう。

変更の可能性洗い出しとリスク分析は、品証が中心となって、変更管理台帳のようなものを作っているケースが多いと思います。ここに書かれている項目やリスクは、顧客から指定をされるというケースもあります。

変更時の対処方法は、作業手順書の中に落とし込まれたり、チェックリストという形で落とし込まれたりします。

そして変更の必要性の把握ですが、工場建設計画や設備導入計画に基づいて必要性を把握するケースもあれば、日常点検や定期保全、予防保全、もしくはなにかのデータの監視・測定・分析結果などによって把握するケースもあります。

そして変更があるとわかったら、変更時の対処が必要です。製造現場では、朝礼などで、変更に関する情報の伝達をします。変更管理ボードを使い、その日に計画されている変更の予定を見える化する、というのもポピュラーな方法ですね。

そして最後、変更後の対処ですが、監督者が製品の出来栄えを確認したり、初品は検査での抜取数や測定箇所を増やしたり、初品検査成績書に記録をするなどの処置をします。もちろん、こうした変更管理に何か問題があったり、新たな課題が出てきたり、改善の余地を見つけた場合は、前に戻って変更管理自体の変更をすることになるでしょう。

4M変更管理についてのまとめ

「4M・変更管理 何はともあれ基礎のキソ」というテーマでお話しましたがいかがだったでしょうか。4M・変更管理を一言でまとめると、日常の業務やプロジェクトでの予期しないトラブルや品質の低下を未然に防ぎ、効率的な仕事ができるための管理だ、ということですね。