おはようございます!マネジメントオフィスいまむらの今村敦剛です。

先般、兵庫県中小企業団体中央会が主催となり、平成29年度補正ものづくり・商業・サービス経営力向上補助金の公募説明会がありました。説明のなかで「『企業間データ活用型』という事業類型は松坂クラスターをイメージして設計された」という説明がありました。

https://imamura-net.com/blogpost/1973/

「松坂クラスター」とは何でしょうか?企業間データ活用型申請を検討している方には、松坂クラスターのモデルを知ることは大きな参考となるでしょう。

スポンサーリンク

松坂クラスターとは

松坂クラスターとは、松坂市で中小企業等10社が集い、事業協同組合を設立。ボーイング機体部品の加工等を一つの共同工場内で行っている連携体のことです。参加企業は(株)加藤製作所、(株)小池製作所、(株)小坂鉄工所、真和工業(株)、東洋精鋼(株)、平和産業(株)、松阪APM(株)、(株)松原製作所、(株)水野鉄工所、 (株)和田製作所 (五十音順)。

沿革は次の通り。

- 平成27年4月に「航空機部品生産協同組合」を設立

- 平成27年12月に以前は三菱重工業(株)のカーエアコンの工場であった建屋を購入

- 平成28年3月より共同工場の整備を開始。整備と並行して、組合員各社では加工設備を据え付け

- 平成28年8月より一部の会社で作業をスタート

- 平成29年1月に共同工場建屋の整備は平成29年1月に無事完工。3月には竣工式を開催

- 以降、各社毎に設備の設置、Nadcapなどの認証の取得、客先承認等の手続き

- 平成29年11月より一貫生産をスタート

松坂クラスターでの生産体制

中部経済産業局のホームページに、松坂クラスターでの生産体制について、簡単な解説があります。以下、引用しながら考察していきましょう。

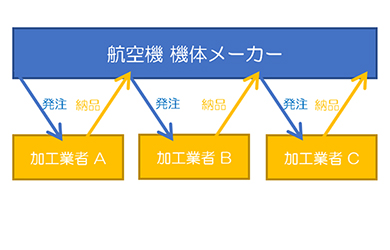

これまでの航空機部品製造においては、「のこぎり発注」、「またがり発注」と言われている、機体メーカー(国内重工各社)と各工程を担当する中小企業との間を頻繁にやりとりをする形態が採られていました【図1】。 近年の民間機製造数の増加と共に、双方において煩雑な作業が発生し、物流面でも、会社間を移動する際には傷がつかないようきちんと梱包する必要がありました。 また、熱処理、ショットピーニング、表面処理・塗装などの「特殊工程」の作業を行うためには、国内重工各社の工場に持ち込まなければならない場合があり、作業待ちに長い時間を要していました。

これらを解消するため、松阪クラスターでは、部品を受注した会社が、自社では担当できない特殊工程等について、担当する会社と連携することで、完成部品として客先に納入する一貫生産体制を整備しています【図2】。 特殊工程を担当する企業が参画することにより、同一工場内であたかも量産部品の「生産ライン」のような仕組を作るとともに、各社の現場が隣り合わせとなったことにより、 工程間の部品の移動荷姿をシンプルにするなど、従来の中小企業の枠組みを超えた取組を行っています。

図1 http://www.chubu.meti.go.jp/koho/kigyo/111-5_cluster/index.htmlより引用

図2 http://www.chubu.meti.go.jp/koho/kigyo/111-5_cluster/index.htmlより引用

どのようなデータ連携が行われているのか

【共通生産管理システム】

共同工場内で操業する各社が連携して効率よく部品を製造するためには、会社間をまたがる各工程を横断的に管理・運営するための仕組が必要です。松阪クラスターでは、この役割を担うための「共通生産管理システム」の整備を進めています。 平成28年度には進捗管理などの製造工程管理機能を整備しましたが、このシステムは経済産業省の平成28年度IoT補助金を活用して構築しました。 平成29年度は各社の製造スケジュールを組み替えて納期までに効率的に生産できるようにするための日程管理機能を整備しています。 今後は、トレーサビリティ等の品質管理機能などを整備し、国内外Tier1から購入品(材料手配から納品までを一貫して行うだけでなく、航空機部品製造に必要な要素を自前で確保する形態)として受注できるようにしたいです。 また、平成29年度はNEDOの事業により、将来的に各社のトレーサビリティ情報をシステム的に保管できるようにするための汎用的な機能整備について取り組んでいます。

具体的にはわかりませんが、IoT補助金を活用したということは、加盟企業内でIoTを使った仕組みがあり、そこに何らかのデータが交わされていることが想像できますね。

ちなみに別の記事(日本経済新聞2017/3/9)には「自動車分野の生産管理システムを活用した」とあります。これも具体的にはよくわかりません。ただ、複数の異なる加工をする企業の連合体ですから、個々の生産設備の監視や制御をやっているとはちょっと想像ができないですね。私の勝手な憶測ですが、自動車の生産管理方式というとカンバンに基づく後工程引き取り方式がまっさきに思い浮かびますので、やはり工程間のものの流れの監視・測定・制御にIoTを使っているのではないかと想像します。例えば、IoTでどの加工品がどの工程のどの段階にあるかを測定し、後工程に作業(引き取り)指示などを出すという仕組みかもしれません。

【受発注システム】

航空機部品生産協同組合(松阪クラスター)工場内 クラスター内の各社間の受発注にはEDI(専用回線やインターネットなどの通信回線を通して企業間の受発注などの取引手続きを行うこと)を採用しています。 平成26年度の地域イノベ補助金で当組合独自のものを構築しました。これは、自動車業界各社で広く使われているEDIをベースに、航空機部品の受発注に必要な要素を付加しました。 航空業界にはSJAC(日本航空宇宙工業会)のEDIがありますが、Tier1である国内重工各社が使用する仕様であり非常に項目等が多いため、中小企業同士の取引で使用しやすいレベルとなるように項目等を調整しました。

これも具体的にはわかりませんが、EDIを使った独自の受発注の仕組みを構築したようです。この受発注の仕組みと作業指示が連動しているのかもしれませんね。

企業間データ活用型を申請する企業への留意点

兵庫県中小企業団体中央会の説明会でも話していましたが、企業間データ活用型はこのような松坂クラスターをモデルにしているので、これと同等のものでないと、企業間データ活用型に適格していると認められないかもしれません。ここでものづくり補助金の公募要領に書かれている企業間データ活用型の説明をもう一度見てみましょう。

複数の中小企業・小規模事業者が、事業間でデータ・情報を活用(共有・共用)し、連携体全体として新たな付加価値の創造や生産性の向上を図るプロジェクトを支援します。

例えば、複数の事業者がデータ等を共有・活用して、受発注、生産管理等を行って、連携体が共同して新たな製品を製造したり、地域を超えた柔軟な供給網の確立等により。連携体が共同して新たなサービス提供を行う取り組みなどが該当します。

どうですか。松坂クラスターのモデルを念頭に置いて読むと、その意図しているところがよくわかりますね。少なくとも単なる受発注をメールやFAXで送るというレベルの申請では、到底認められないでしょう。