おはようございます!マネジメントオフィスいまむらの今村敦剛です。

2回にわたり、省人化・省力化の基本について解説をします。製造業の皆さんは、慢性的な人手不足悩んでおられると思います。省人化や省力化のために、設備投資を考えているという方も多いと思いますが、省人化や省力化を有効に果たすにはどうすればよいか、という基本を解説します。

スポンサーリンク

動画でも解説しています(無料・登録不要)

前回の記事はこちら

-

-

人手不足を解消!省人化・省力化って何のこと?基礎のキソから解説(1)

おはようございます!マネジメントオフィスいまむらの今村敦剛です。 2回にわたり、省人化・省力化の基本について解説をします。製造業の皆さんは、慢性的な人手不足悩んでおられると思います。省人化や省力化のた ...

続きを見る

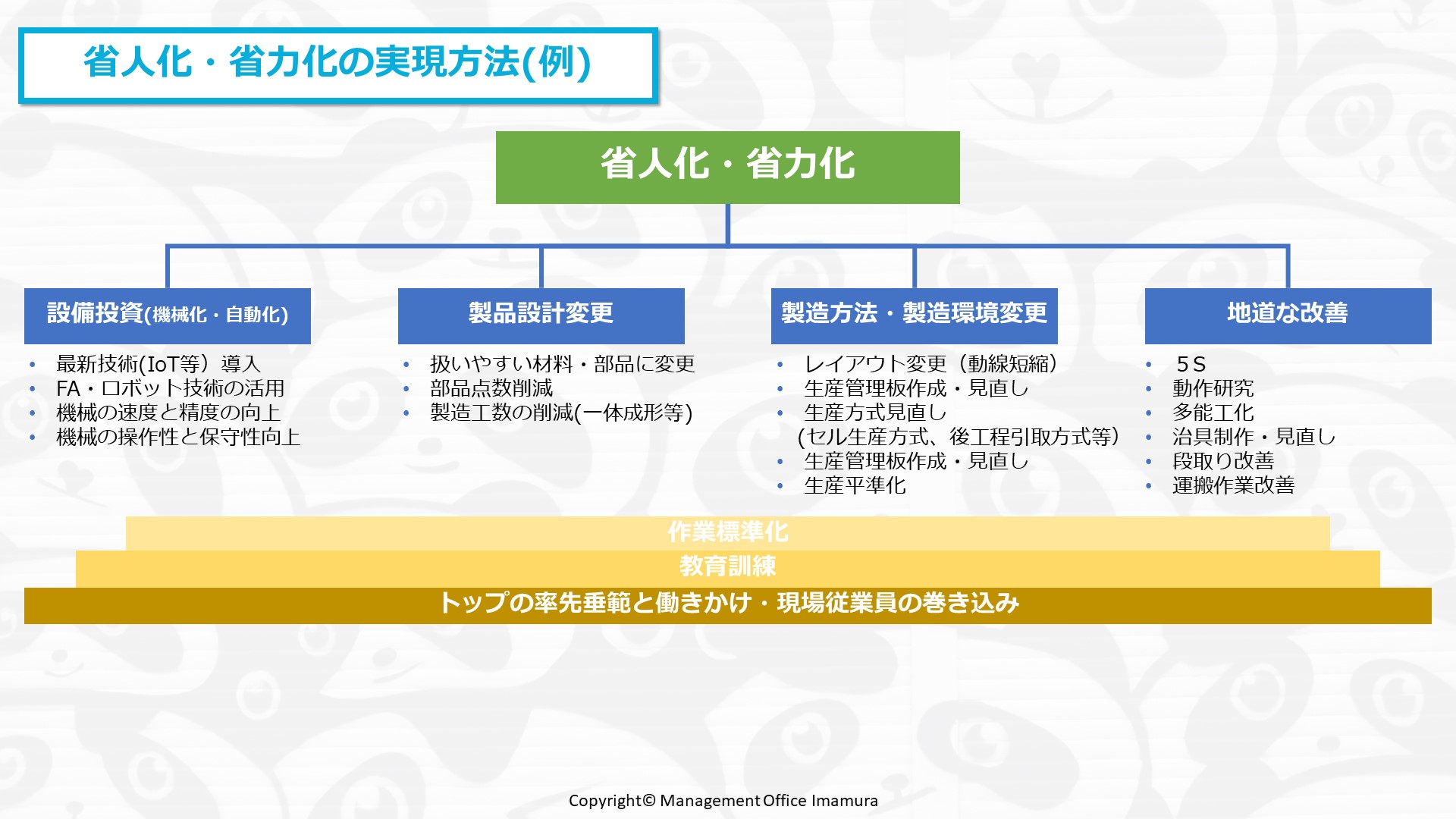

省人化や省力化はどういった方法で実現できるか

省人化や省力化はどういった方法で実現できるでしょうか。

最も想像しやすいのが設備投資による機械化や自動化ですね。IoT機器とかFAマシンとかロボットを導入するようなケースです。設備投資で機械化や自動化を図るという考え方は、1950年代くらいからありますし、人間の仕事を機械が肩代わりしてくれたら、楽になるというのは説明しなくてもわかりますよね。しかし設備投資は省人化や省力化の方法の一つに過ぎませんし、設備投資だけでは、はっきりいってうまく行きません。それ以外の方法とも組み合わせる必要があります。

他には「製品の設計変更」という方法もあります。もっと作業性のよい設計に変えて、製造にかかる工数を減らす、という方法ですね。

また、製造方法を見直すことも省人化・省力化に繋がります。わかりやすい例でいうと、レイアウト変更をして、取りに行きやすいレイアウト、あまり動かなくて済むレイアウトを実現することによって、作業にかかるムダをなくす、というものです。ものの流し方を根底から見直す必要もあるかもしれません。今までは、ベルトコンベアで製品を移動させながら何人もの担当者で製造するライン生産方式だったものを、一人で全工程を完結するセル生産方式・一人屋台方式にするというのも、ここに該当します。また、これまでは見込みによる計画生産で、押し込み方・プッシュ型の生産をしていたものを改めて、後工程引取型・プル型の生産方式にするというのも一つの方法です。どちらも向き不向きがあるので、万能とはいいませんけどね。

また、地道な改善も、当然、省人化や省力化に貢献してくれます。

こうした手法を取り入れるだけでは、改善は長続きしません。省人化・省力化のために新しいやり方を導入したら、作業の標準化をして、新しいやり方になれるための教育訓練もする必要があります。ほとんどすべての会社では、新しいことをやろうとすると様々な反発が起きますので、トップの率先垂範と働きかけ、または現場従業員の巻き込みも欠かせません。こういうことを様々に組み合わせなければ、省人化や省力化は難しいんですね。

省人化と省力化の本丸である製造方法・製造環境の変更

このように、省人化と省力化にはいろいろな方法がありますが、どれが最も効果的でしょうか。ここからは私の個人的な考えになりますが、やはり製造方法・製造環境の変更が本丸じゃないかなと思います。

なぜ製造方法・製造環境の変更が本丸なのかを、例を使って説明しましょう。この現場には2つの工程があります。一つは工作機械による加工工程で、もう一つは手作業による仕上げ工程です。生産能力は、前工程の加工工程が1時間10個なのに対して、後工程の仕上げ工程は、1時間5個しか作れません。ラインのバランスがよくないんですね。こういう現場には、前工程と後工程の間の仕掛品置き場に、仕掛品が大量に溜まります。そうなると、仕上げの人が仕掛品を引き取りに行く時に、カゴや台車をあちこち探し回らないといけません。探すというムダが発生します。このムダのために、運搬専従者(段取りマンやミズスマシ)だけで3人もいます。この運搬専従者を減らすために、無人搬送車AGVを導入することは意味があることでしょうか?ないですよね。探すムダが起きている根本原因は、生産能力のギャップにありますので、このギャップをなくすということをしない限りは、どんなに設備投資をしても省人化や省力化はできません。

ですので、後工程と前工程のバランスを取るようにします。見込み生産をやめ、生産方式を後工程引取方式に変更します。そうすると、1時間に7個仕上げれば十分であることがわかりました。前工程も生産能力マックスで稼働させなくてもよい、ということが判明しました。さらに後工程では、仕上げ場のレイアウト変更や作業方法の見直しをします。生産管理板を導入して1時間ごとの目標数の設定をします。こうした改善によって、1時間7個まで作れるように生産能力を高めました。こうすると、前工程と後工程のバランスがよくなります。ラインのバランスよくなると仕掛品が滞留しないので、仕掛品の置き場も明確になり、探すムダもなくなります。その結果、運搬専従者は1人でも十分に回るようになりました、ということですね。

まあこれは出来すぎた話なので、こんなにうまく改善がいくはずもないのですが、省人化や省力化に設備投資は絶対に必要というわけではない、というのはおわかりいただけたと思います。結局のところ、我が社で現場が混乱して、人手がかかっている根本原因は何かをしっかり考えて、その原因に対して手を打たないと、有効な改善にはならないんですよね。この「考える」ということが、省人化・省力化に本当に必要なことであって、単に補助金をもらって設備投資をすればいいんだ、ということではないんですね。そのあたりをおわかりいただけたらと思います。

繰り返しになりますが、我が社が直面している問題の原因をしっかりと考えて、その原因に対して手を打たないと、有効な省人化・省力化にはつながりません。その対策は、これまでの生産方式を大きく見直すことになるかもしれません。でも最近では、デジタルツインといって、大掛かりな現場の見直しをやった場合に、どのくらいの効果が出るのかをAIがシミュレートしてくれるものもあるようですので、そうした最新技術も使って、大きな改善をやり遂げていただきたいと思います。